齐鲁石化公司热电厂基坑-20m深复合土钉墙

拟建某石化公司热电厂卸媒设施为地下结构,需要基坑局部开挖深度达20m,基于安全、经济、合理的原则,并结合现场施工条件,对多个基坑支护设计方案进行比较,选择最优方案。

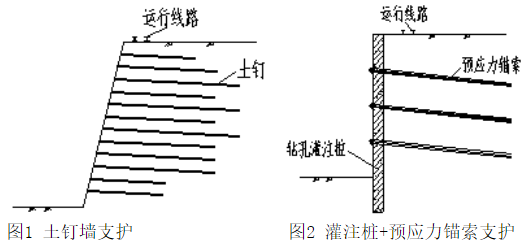

土钉墙因施工简单,费用低而成为首选。但该方案需要放坡,且基坑侧向变形较大,不能满足空间现状和变形要求。第二个方案为灌注桩+预应力锚索支护方案,通过灌注桩的超前支护作用和预应力锚索的变形控制作用,使基坑边坡的侧向变形和顶部铁路线路位置的竖向沉降控制在一定范围内,从而保证铁路运行和基坑工程的安全。但钻孔灌注桩施工时会导致大量水浸泡邻近铁路路基,可能造成路基下沉。同时灌注桩+预应力锚索支护方案的预计费用在约200万,施工工期2个月,而设计时间(5月份)距雨季(6月份)还有1个月时间,所以该方案既不经济也不满足工期要求。

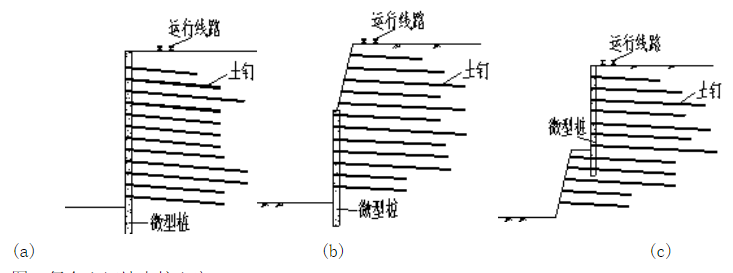

考虑到工程场地周边条件(南侧紧靠运行线路)和地质条件(上部填土较厚),考虑到工程对安全、工期和经济的要求,综合考虑决定采用微型桩+土钉锚杆的复合土钉墙支护方案。这种形式的复合土钉墙有三种类型,不同工程技术人员对不同方案表达了支持意见,现分述如下:

(1)方案一:采用通长微型桩+土钉锚杆进行支护,微型桩进入基坑底部2m,桩长22m。支持该方案的认为,既然工程对基坑变形要求比较严,就应该一开始就通过微型桩对基坑进行超前支护,建议采用图3(a)所示方案。结合场地土层分布仔细考虑该方案的可行性和经济性发现,该方案的微型桩要进入第4层碎石粘土5m以上,碎石含量高使得成孔困难,且桩较长(20m),必然导致工程造价较高,工期较长,预计该方案的工程造价在150万元,工期2个月,不能满足工程实际要求。

(2)方案二:基坑顶部采用传统土钉墙,底部采用微型桩+土钉锚杆的复合土钉墙(图3b)。支持该方案的认为,基坑侧壁的土压力在底部较大,该基坑较深(20m),基坑底部的潜在滑移面的存在使得基坑侧壁侧向变形很大。

图5 复合土钉墙支护方案

(3)方案三:考虑到以上方案的优缺点,我单位提出基坑上部采用微型桩+土钉锚杆的挡土墙形式,下部采用传统土钉墙形式(图3c),该方案得到建设单位和监理单位的认可,并获得实施。该方案中上部的微型桩起到超前支护的作用,可以限制基坑侧向变形,同时桩长不用进入第4层碎石粘土,从而保证施工工期。由于底部第4层碎石处于硬塑~坚硬状态,自身抗剪强度较高,同时由于上部土钉的存在,使得上部土层下传至底部的土压力大大减小,因此采用传统土钉支护底部土层可以保证基坑安全。经验算,该基坑的整体稳定性安全系数为1.35,且采用该方案的工程费用在100万以下,工期缩短为35天左右,完全满足工程对工程费用、工期和安全的要求。

基坑开挖到基坑完成,基坑边坡最大侧向变形为近几个毫米,表明我单位的设计方案是安全、经济、可行的。

-

山东建固

建大加固院

-

(0531)86367232

地址:济南市历山路96号山东建筑大学(和平校区)

地址:济南市历山路96号山东建筑大学(和平校区) 电话:(0531)86367232

电话:(0531)86367232  传真:(0531)86993042

传真:(0531)86993042